Na rynku dostępnych jest wiele rodzajów pomp. Poszczególne modele różnią się parametrami, specyfiką i przeznaczeniem. Jeśli zastanawiasz się, czym cechują się pompy membranowe, nasz artykuł jest dla Ciebie. Znajdziesz w nim opis działania tych urządzeń, a także szereg zalet, jakie niesie ze sobą ich wykorzystywanie.

Zasada działania

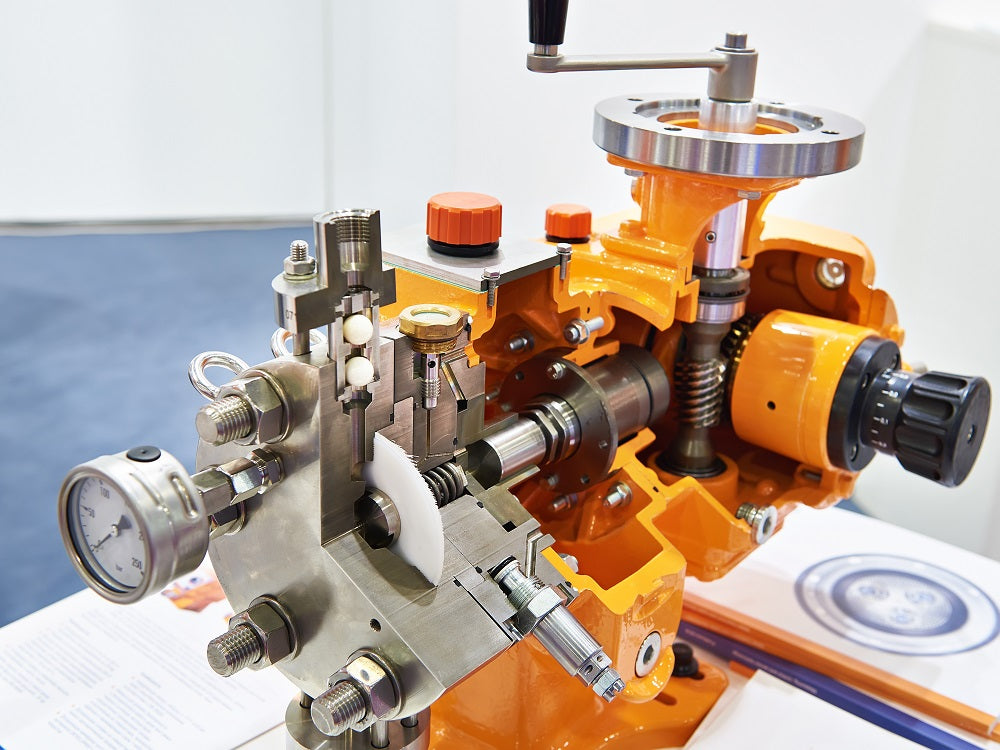

Jak sama nazwa wskazuje, pompy membranowe działają dzięki wykorzystaniu membran. Jednak jak dokładniej przebiega cały proces? Ważnymi elementami są m.in. zamontowane z dużą precyzją zawory, które napotykamy na wlocie i wylocie pompy. To dzięki nim możliwe jest wywołanie efektu ssania powstającego po stronie ssawnej i efektu tłoczenia - po stronie tłocznej. Trzeba także dodać, że poszczególne modele pomp różnią się zastosowanym w nich napędem. Niektóre propozycje działają na bazie silnika spalinowego lub silnika elektrycznego, inne na podstawie napędu pneumatycznego lub hydraulicznego. To dzięki takiemu medium, czyli napędowi możliwe jest oddziaływanie na jedną z membran, która z kolei połączona jest wspólną osią z drugim tego typu elementem. Wywołane dzięki temu cykliczne ruchy powtarzane są z uwzględnieniem ciągłości oddziaływania napędu.

W przypadku pompy membranowej istotne są parametry, takie jak maksymalna wydajność; rzeczywista wydajność, która uzależniona jest m.in. od rodzaju materiału, z jakim mamy do czynienia oraz od jego lepkości i gęstości; czy też osiągane ciśnienie. Warto także zwrócić uwagę, czy dany model pompy posiada płynną regulację dopływu sprężonego powietrza, możliwość włączenia w system sterowania automatycznego, możliwość regulowania maksymalnej wydajności przy pomocy zaworu, a także sterowanie liczbą cykli pracy.

Pompy membranowe - zastosowanie

Pompy membranowe to określenie obejmujące szeroką grupę urządzeń, które znajdują swoje zastosowanie w wielu sytuacjach. Pierwszym skojarzeniem jest na pewno przemysł chemiczny, galwaniczny, mechaniczny, a także branża budowlana. Jednak to nie wszystko.

Pompy membranowe, dzięki swojej specyfice, pozwalają na bezpieczne korzystanie z cieczy bez możliwości jej wylania, czy zanieczyszczenia. Narzędzia te wyróżniają się także wysoką szczelnością, która z kolei stanowi gwarancję bezpieczeństwa dla poszczególnych pracowników. Dodatkowo ich zastosowanie pozwala na zachowanie maksymalnej higieny. Wszystko to sprawia, że pompy membranowe są szeroko wykorzystywane w branży spożywczej, farmaceutycznej oraz kosmetycznej.

Pompy membranowe - zalety zastosowania

Specjaliści są zgodni: pompy membranowe to przede wszystkim wysoka skuteczność i efektywność. Jednak zalet tych narzędzi jest znacznie więcej. Charakterystyczne samozasysanie możliwe jest nawet na głębokości kilku metrów, a każdą z pomp cechuje uniwersalność, czyli możliwość wykonywania czynności, takich jak mieszanie, dozowanie, czy przepompowywanie. Innowacyjność pomp membranowych widać także w tym, że są one odporne na szkodliwe czynniki, z jakimi się stykają. Doskonale sprawdzą się w kontakcie z cieczami łatwopalnymi, agresywnymi chemicznie, czy takimi, które posiadają stałe zanieczyszczenia.

Do zalet pomp membranowych należy także możliwość pracy w niskich temperaturach, brak spieniania i przegrzewania płynów, czy możliwość pracy z wykorzystaniem zanieczyszczonego powietrza. Nowoczesne modele dostępne na naszej stronie posiadają także stosunkowo niewielką ilość części, co sprawia, że działają sprawniej, a przy tym są mniej podatne na awarie. Wyróżniają się także większą płynnością, a liczba niekorzystnych pulsacji zmniejszona jest niemal do zera. Na podstawie wszystkich tych cech możemy wysnuć wniosek, że dostępne obecnie pompy membranowe łączą w sobie wszystko to, co najlepsze dla sprawnego i efektywnego działania na różnych obszarach.

Jakość a użyte materiały

Dobre działanie pompy membranowej zależy w dużej mierze od zastosowanych podczas jej produkcji materiałów. Okazuje się, że do wykonania tzw. części mokrej, czyli takiej, która ma bezpośredni kontakt z płynem, wykorzystuje się m.in. tworzywa, takie jak acetal uziemiany, polipropylen, kynar (PVDF), a także metale: żeliwo, hastelloy, stal nierdzewna, aluminium. Inne surowce wykorzystywane są natomiast podczas produkcji tzw. elementów roboczych. Jeśli chodzi o membrany, ceniony jest m.in. santopren, neopren, geolast, viton, buna-N, teflon/santopren, hytrel; gniazda bazują na stali nierdzewnej utwardzonej, aluminium, żeliwie, santoprenie, czy polipropylenie. W produkcji kul do zaworów używa się z kolei materiałów, takich jak geolast, poliuretan, acetal, neopren, santopren, viton, stal nierdzewna, buna-N, teflon oraz hytrel do produktów spożywczych.